Spracovanie horčíka, príprava horčíkovej rudy na použitie v rôznych výrobkoch.

Horčík (Mg) je strieborný biely kov, ktorý má podobný vzhľad ako hliník, ale váži o jednu tretinu menej. S hustotou iba 1,738 gramov na kubický centimeter je to najľahší známy konštrukčný kov. Má hexagonálnu kryštalickú štruktúru (hcp), ktorá je tesne zbalená, takže rovnako ako väčšina kovov tejto štruktúry nemá pri ťažkých prácach pri nižších teplotách ťažnosť. Okrem toho v čistej forme nemá dostatočnú pevnosť pre väčšinu štrukturálnych aplikácií. Pridanie legovacích prvkov však zlepšuje jeho vlastnosti do tej miery, že sa široko používajú zliatiny liateho i tvárneho horčíka, najmä tam, kde je dôležitá nízka hmotnosť a vysoká pevnosť.

Horčík silne reaguje s kyslíkom pri vysokých teplotách; nad 645 ° C (1 190 ° F) v suchom vzduchu, horí jasným bielym svetlom a intenzívnym teplom. Z tohto dôvodu sa horčíkové prášky používajú v pyrotechnikách. Pri izbovej teplote sa na povrchu kovu tvorí stabilný film vo vode nerozpustného hydroxidu horečnatého, ktorý ho chráni pred koróziou vo väčšine atmosfér. Ako silný reaktant, ktorý tvorí stabilné zlúčeniny s chlórom, kyslíkom a sírou, má horčík niekoľko metalurgických aplikácií, napríklad pri výrobe titánu z chloridu titaničitého a pri odsírovaní vysokopecného železa. Jeho chemická reaktivita je zrejmá aj v zlúčeninách horčíka, ktoré majú široké uplatnenie v priemysle, medicíne a poľnohospodárstve.

histórie

Horčík odvodzuje svoj názov od magnezitu, minerálu uhličitanu horečnatého a tento minerál zase vďačí za svoj názov ložiskám magnezitu, ktoré sa nachádzajú v Magnézii, okrese v starogréckej oblasti Thesálie. Britský chemik Humphry Davy údajne vyrobil amalgám horčíka v roku 1808 elektrolýzou vlhkého síranu horečnatého pomocou ortuti ako katódy. Prvý kovový horčík však vyrobil v roku 1828 francúzsky vedec A.-A.-B. Zaneprázdnený. Jeho práca zahŕňala redukciu roztaveného chloridu horečnatého kovovým draslíkom. V roku 1833 bol anglický vedec Michael Faraday prvý, kto vyrobil horčík elektrolýzou roztaveného chloridu horečnatého. Jeho experimenty zopakoval nemecký chemik Robert Bunsen.

Prvú úspešnú priemyselnú výrobu začala v Nemecku v roku 1886 spoločnosť Aluminium und Magnesiumfabrik Hemelingen, založená na elektrolýze roztaveného karnallitu. Hemelingen sa neskôr stal súčasťou priemyselného komplexu IG Farbenindustrie, ktorý v priebehu 20. a 30. rokov 20. storočia vyvinul spôsob výroby veľkého množstva roztaveného a v podstate bezvodého chloridu horečnatého (teraz známy ako proces IG Farben), ako aj technológie. na elektrolýzu tohto produktu na kovový horčík a chlór. Ďalšími príspevkami IG Farben bol vývoj početných zliatin a tvárnych zliatin, rafinačné a ochranné toky, výrobky zo spracovaného horčíka a veľké množstvo aplikácií pre lietadlá a automobily. Počas druhej svetovej vojny začala spoločnosť Dow Chemical Company v Spojených štátoch a spoločnosť Magnesium Elektron Limited zo Spojeného kráľovstva elektrolytickú redukciu horčíka z morskej vody čerpanej z Galvestonského zálivu v Texase a Severného mora v Hartlepool v Anglicku. Súčasne sa v kanadskom Ontáriu zaviedol proces tepelnej redukcie oxidu horečnatého kremíkom v externe vyhorených retortoch LM Pidgeon.

Po vojne stratili vojenské aplikácie význam. Spoločnosť Dow Chemical rozšírila civilné trhy vývojom kovaných výrobkov, technológie fotogravírovania a systémov povrchovej úpravy. Extrakcia zostala založená na elektrolýze a tepelnej redukcii. K týmto procesom boli vykonané také vylepšenia, ako je vnútorné zahrievanie retortov (proces Magnetherm, zavedený vo Francúzsku v roku 1961), extrakcia z dehydratovaných prill chloridových magnézií (zavedená nórskou spoločnosťou Norsk Hydro v roku 1974) a vylepšenie technológie elektrolytických článkov od asi 1970.

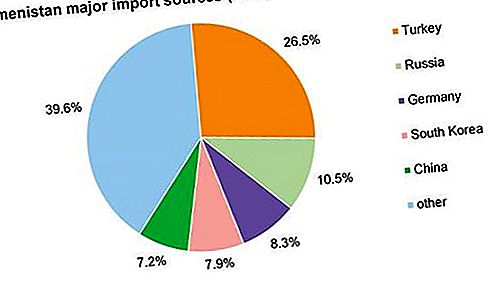

Od roku 2019 Čína vyprodukovala asi 85 percent svetového horčíka a zvyšok, Rusko, Kazachstan, Izrael a Brazília.

Rudy a suroviny

Ôsmy najhojnejší prvok v prírode tvorí horčík 2,4% zemskej kôry. Vďaka svojej silnej reaktivite sa nevyskytuje v pôvodnom stave, ale skôr sa vyskytuje v širokej škále zlúčenín v morskej vode, slanom náleve a horninách.

Medzi rudy minerálov, z ktorých najčastejšie sú uhličitany dolomit (zlúčeninu horčíka a vápnika uhličitany, MgCO 3 · CaCO 3) a magnezit (uhličitan horečnatý, MgCO 3). Menej časté je hydroxid minerálne brucit, Mg (OH) 2, a halogenid minerálne carnallite (zlúčeninu horčíka a draselného a vodou, MgCI 2 · KCI · 6H 2 O).

Chlorid horečnatý sa dá získať z prirodzene sa vyskytujúcich slanín, ako je napríklad Veľké soľné jazero (typicky obsahujúce 1,1% hmotnosti horčíka) a Mŕtve more (3,4%), ale zďaleka najväčším zdrojom sú oceány sveta. Hoci morská voda obsahuje iba približne 0,13 percenta horčíka, predstavuje takmer nevyčerpateľný zdroj.

Ťažba a koncentrovanie

Dolomit aj magnezit sa ťažia a koncentrujú konvenčnými metódami. Karnallit sa vykopáva vo forme rudy alebo sa oddeľuje od ostatných solí, ktoré sa získavajú na povrch pomocou ťažby roztoku. Soľníky, ktoré sa prirodzene vyskytujú v horčíku, sa koncentrujú vo veľkých rybníkoch slnečným odparovaním.

Ťažba a rafinácia

Silné chemické činidlo, horčík, tvorí stabilné zlúčeniny a reaguje s kyslíkom a chlórom v kvapalnom aj plynnom stave. To znamená, že ťažba kovu zo surovín je energeticky náročný proces, ktorý si vyžaduje dobre vyladené technológie. Komerčná výroba sa riadi dvoma úplne odlišnými metódami: elektrolýzou chloridu horečnatého alebo tepelnou redukciou oxidu horečnatého pomocou Pidgeonovho procesu. Elektrolýza predstavovala približne 75 percent svetovej produkcie horčíka. Na začiatku 21. storočia, keď sa Čína stala popredným svetovým výrobcom horčíka, nízke náklady na pracovnú silu a energiu v nej umožnili, aby bol Pidgeonov proces ekonomicky životaschopný napriek tomu, že je menej efektívny ako elektrolýza.

elektrolýza

Elektrolytické procesy pozostávajú z dvoch krokov: príprava suroviny obsahujúcej chlorid horečnatý a disociácia tejto zlúčeniny na kovový horčík a plynný chlór v elektrolytických článkoch.

V priemyselných procesoch bunkové krmivá pozostávajú z rôznych roztavených solí obsahujúcich bezvodý (v podstate bezvodý) chlorid horečnatý, čiastočne dehydratovaný chlorid horečnatý alebo bezvodý karnallit. Aby sa zabránilo nečistotám prítomným v rudných rudách, dehydratovaný umelý karnallit sa vyrába kontrolovanou kryštalizáciou z zahrievaných roztokov obsahujúcich horčík a draslík. Čiastočne dehydrovaný chlorid horečnatý sa môže získať procesom Dow, v ktorom sa morská voda zmieša vo flokulačke s ľahko spáleným reaktívnym dolomitom. Nerozpustný hydroxid horečnatý sa zráža na dno usadzovacej nádrže, odkiaľ sa čerpá ako kaša, filtruje sa, konvertuje sa na chlorid horečnatý reakciou s kyselinou chlorovodíkovou a suší sa v rade odparovacích krokov na obsah vody 25%. K finálnej dehydratácii dochádza počas tavenia.

Bezvodý chlorid horečnatý sa vyrába dvoma hlavnými metódami: dehydratáciou soľanky chloridu horečnatého alebo chloráciou oxidu horečnatého. Pri poslednom uvedenom spôsobe, ktorý je doložený príkladom IG Farbenovho postupu, sa ľahko spaľovaný dolomit zmieša s morskou vodou vo vločkovacom zariadení, kde sa hydroxid horečnatý zráža, filtruje a kalcinuje na oxid horečnatý. Táto sa zmieša s aktívnym uhlím, za pridania roztoku chloridu horečnatého sa zmení na guľôčky a vysuší sa. Guľôčky sa plnia do chloračného zariadenia, šachtovej pece s tehlou, kde sa zohrievajú uhlíkovými elektródami na približne 1 000 - 1 200 ° C (1 800 - 2 200 ° F). Plynný chlór zavádzaný okienkami v peci reaguje s oxidom horečnatým za vzniku roztaveného chloridu horečnatého, ktorý sa v intervaloch odpúšťa a posiela do elektrolytických článkov.

Dehydratácia horčíkových solí sa uskutočňuje postupne. V procese Norsk Hydro sa nečistoty najskôr odstránia zrážaním a filtrovaním. Vyčistená soľanka, ktorá obsahuje približne 8,5% horčíka, sa odparí na 14% a prevedie sa na častice vo fronte. Tento produkt sa ďalej suší na častice neobsahujúce vodu a dopravuje sa do elektrolytických článkov.

Elektrolytické články sú v podstate murované nádoby vybavené viacerými oceľovými katódami a grafitovými anódami. Tieto sú namontované zvisle bunkovým krytom a čiastočne ponorené do roztaveného soľného elektrolytu zloženého z alkalických chloridov, ku ktorému sa pridáva chlorid horečnatý vyrobený vyššie opísanými postupmi v koncentráciách 6 až 18 percent. Základnou reakciou je:

Prevádzkové teploty sa pohybujú od 680 do 750 ° C (1 260 až 1 380 ° F). Spotreba energie je 12 až 18 kilowatthodín na kilogram vyrobeného horčíka. Na grafitových anódach sa vytvára chlór a ďalšie plyny a roztavený kovový horčík sa vznáša na vrchol soľného kúpeľa, kde sa zhromažďuje. Chlór sa môže znovu použiť v dehydratačnom procese.

Tepelná redukcia

Pri tepelnej výrobe sa dolomit kalcinuje na oxid horečnatý (MgO) a vápno (CaO) a tieto sa redukujú kremíkom (Si), čím sa získa plynný horčík a troska kremičitanu vápenatého. Základná reakcia, je endotermický - to znamená, že na jeho iniciovanie a udržanie musí byť použité teplo. Keď horčík dosiahne tlak pary 100 kilopascalov (1 atmosféra) pri 1 800 ° C (3 270 ° F), môžu byť požiadavky na teplo dosť vysoké. Aby sa znížili reakčné teploty, priemyselné procesy prebiehajú vo vákuu. Existujú tri hlavné metódy, ktoré sa líšia podľa spôsobu dodávania tepla. Pri Pidgeonovom procese sa rozomletý a kalcinovaný dolomit zmiešajú s jemne rozomletým ferosilícium, briketujú a plnia sa do valcovitých retiklov z niklu a chrómu. Niekoľko retortov je inštalovaných horizontálne v peci na vykurovanie olejom alebo plynom, pričom ich veka a pripojené kondenzačné systémy vyčnievajú z pece. Po reakčnom cykle pri teplote 1 200 ° C (2 200 ° F) a pri zníženom tlaku 13 Pa sa z kondenzátorov odstránia kryštály horčíka (nazývané korunky), troska sa evakuuje ako tuhá látka a retorta sa znovu naplní. Pri Bolzanovom procese sa brikety dolomitu a ferosilícia stohujú na špeciálny nosný systém nabíjania, prostredníctvom ktorého sa do vsádzky vedie vnútorné elektrické zahrievanie. Úplná reakcia trvá 20 až 24 hodín pri 1200 ° C pod 400 pascalov.

Dikalciumsilikátu troska podľa vyššie uvedených postupov má teplotu topenia asi 2000 ° C (3600 ° F), a je teda prítomný ako pevná látka, ale tým, že pridaním oxidu hlinitého (oxid hlinitý, Al 2 O 3) do vsádzky sa bod topenia sa môže znížiť na 1 550 - 1 600 ° C (2 825 - 2 900 ° F). Táto technika, využívaná pri spôsobe Magnetherm, má tú výhodu, že tekutá troska sa môže ohriať priamo elektrickým prúdom cez medenú elektródu chladenú vodou. K redukčnej reakcii dochádza pri 1600 ° C a tlaku 400–670 pascalov. Odparený horčík sa kondenzuje v samostatnom systéme pripojenom k reaktoru a roztavená troska a ferosilícia sa v intervaloch odpúšťajú.